3. Концепция целостной системы ядерной энергетики малых мощностей:

С самого начала развития ЯЭ стала “заложницей” поспешности и соревнования как на военном, так и на мирном направлениях. В результате не были должным образом сформированы “тылы” этой новой и серьезной по своей сути энерготехнологии. Были налажены способы создания объектов, но крайне слабо реализованы способы устранения из среды обитания отходов жизнедеятельности этой технологии – радиоактивных отходов (РАО). Иными словами, несмотря на серьезные успехи достигнутые в последние годы, система ЯЭ сейчас не является абсолютно целостной и замкнутой, поскольку не исключены возможности ее влияния на природные циклы, не реализованы известные способы трансмутации опасных радионуклидов.

Дальнейшее развитие ЯЭ в ее существующей незамкнутой структуре нельзя считать целесообразным, к тому же ориентация на форсирование единичных мощностей энергоблоков привела к их невостребованности большой энергетикой ввиду слабой конкуренции с современными блоками на оргтопливе.

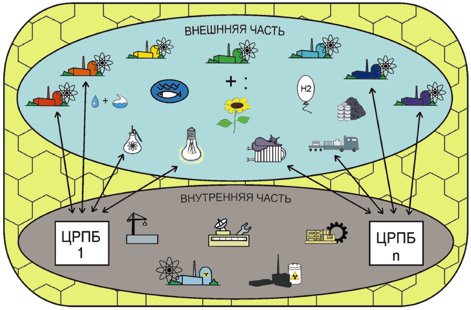

Система в целом, и её отдельные элементы должны удовлетворять требованиям, разрабатываемым в методологии международной программы ИНПРО для будущей ЯЭ. В рамках решения задачи создания целостной системы ЯЭ малых мощностей (ММ) может быть организована международная кооперация заинтересованных стран и крупных кампаний для минимизации инвестиционных рынков для опытных образцов отдельных элементов системы. В настоящее время, в РНЦ КИ ведется проработка «системного взгляда» на предстоящее широкомасштабное развитие сети АСММ. В целом предполагается, что структура будет состоять из двух главных частей:

- внешней – сети энергоустановок, обладающих высочайшим уровнем безопасности, эксплуатация которых не требует чрезвычайной квалификации, обеспечивающих энергией сопряженные с ними различные технологические производства (когенерация продукции)

- внутренней – закрытой, в которой эти установки создаются и утилизируются после вывода их из эксплуатации, и где проводятся все работы по изготовлению и переработке топлива и обращению и трансмутации РАО.

Такой «системный подход» к объединению разнотипных автономно работающих АСММ на единой производственной базе создания, обслуживания и утилизации ЯЭУ ММ имеет своей основной целью повышение безопасности не столько самих АЭС (уже спроектированных как безопасные), сколько безопасности завершающих стадий их жизненного цикла – вывода из эксплуатации (спроектированного как штатная процедура) и особенно переработки ОЯТ о РАО.

Рисунок 4: Структура целостной системы на основе АСММ:

При этом внешняя, видимая всем часть системы, в основном, представляется в виде энерготехнологических комплексов на основе автономных ЯЭИ. Рассматривается применение в удаленных и труднодоступных регионах ядерных энергоисточников, АСММ в составе автономных энерготехнологических комплексов – АЭТК – «ячеек» по производству как электричества, так и тепла, пресной воды, сопутствующих химических продуктов из морской воды, морепродуктов, водорода для энергетического и технологического применения, газификации угля, синтетических моторных топлив добычи и переработки полезных ископаемых, возможно создание «оазисов» в засушливых районах на побережье морей, использование АСММ в качестве привода газоперекачивающих станций в целях экономии газа и сохранения экологии и т.п.

Но одним из наиболее перспективных направлений в мировой энергетике, все-таки считается опреснение воды, где без АСММ не обойтись. К тому же грядущее развитие энергетики в странах третьего мира, не имеющих развитых электросетей, также напрямую связывается с внедрением АСММ. В качестве первоначальной основы развития внешней части предлагается рассмотреть производство АСММ на экспорт. Опыт разработки таких реакторов в СССР и России, в течение более чем 40 лет показал их потенциальные возможности в плане безопасности. Но остается нерешенным еще очень большой комплекс проблем, связанных с широкомасштабным использованием АСММ в гражданской энергетике.

Для этого следует выполнить комплекс основополагающих работ, включающих проработку организации и состава “целостной структуры ЯЭ ММ”, куда должно входить, разработка системообразующих элементов и их характеристики, а именно:

- относительные мощности производств, предприятий эксплуатации и ремонта,

- декомиссии ЯЭУ и предприятий топливного цикла, переработки и трансмутации РАО (внутренняя часть системы) с выбором необходимых технологий в пределах “системы”

- выбор типов реакторов, приемлемых по безопасности, экономичности, использованию топлива (элементы внешней части системы).

Следует отметить, что большинство существующих в настоящее время проектов АСММ может не отвечать перспективным нормам и требованиям будущего, куда нацелены эти проекты. С этой целью следует определить комплекс норм, критериев и требований на будущее, которые мы видим с позиций сегодняшнего дня для перспективных ЯЭУ. Что касается “типового состава” ЯЭУ, то он должен с необходимостью отражать многокомпонентную структуру ЯЭ как замкнутой самодостаточной системы: это реакторы как с тепловым, так и с быстрым спектрами нейтронов – для эффективного воспроизводства топлива, и так называемые “реакторы-мусорщики” для уничтожения опасных нуклидов. Мощность АСММ может быть выбрана любой в интервале 1, 5, 50 и более МВт (э) соответственно потребностям региона.

Используя имеющийся опыт и промышленную базу ЯЭУ малой мощности для ледоколов и подводных лодок, можно спланировать и наладить серийный выпуск транспортабельных ЯЭУ широкого мощностного спектра. Емкость только российского рынка этих установок, в качестве автономных энергоисточников, оценивается примерно в 2,000, 1,000 и 100 штук соответственно (см. выше), порядка 20 ГВт суммарно.

В основе концепции любого «системного» реактора – низкая энергонапряженность АЗ, позволяющая обеспечить работу без перегрузки топлива в течение 10-15 лет и более (до 20-25). После истечения планового ресурса работы установка должна будет возвращаться на предприятие для утилизации (переработки) и заменяться на новую, подобно большим электрическим батарейкам.

ЯР ММ должны быть транспортабельны при полной заводской готовности. Для таких реакторов наиболее целесообразна интегральная компоновка, т.е. модульные конструкции, поэтому они могут быть целиком изготовлены и протестированы в заводских условиях и в сборе доставлены на площадку, что существенно сокращает сроки и затраты на строительство, внешнюю инфраструктуру, повышает качество изготовления и надежность ЯЭУ, облегчает задачу вывода их из эксплуатации.

Поэтому у пользователя не будет проблем с изменением стоимости электроэнергии на мировом рынке, забот по выводу их из эксплуатации и обращения с РАО. По окончании эксплуатации, установка будет заменена на новую, а отработавшая свой срок – поступит на переработку во внутреннюю, защищенную часть структуры ЯЭ.

Внутренняя часть системы должна быть также организована специальным образом – в виде нескольких крупных но компактных предприятий, на которых сосредоточены все радиационно-опасные технологии и операции с ЯЭУ и топливом. Эти специальные строго охраняемые предприятиях условно названны центральные ремонтно-перегрузочные базы (ЦРПБ). Функции внутренней части системы АЭС ММ должны обеспечить специально создаваемые (или реконструируемые существующие) предприятия – региональные ЦРПБ), находящиеся на территории России и обеспечивающие полный спектр «услуг» ядерными энергоисточникам АЭТК, расположенным в разных странах региона, например, Дальневосточно – Тихоокеанского и др.

В качестве технической основы внутренней части предлагается использовать неводные, например, фторидные, технологии переработки выгоревшего топлива, и жидкосолевые реакторы – выжигатели РАО, могущие работать с произвольным нуклидным составом и даже в подкритическом режиме с внешним источником нейтронов.

Вместе эти технологии позволяют сделать энергетически и экономически эффективным использование всех актиноидов, что не оставляет их невостребованными энергетикой и делает их мало доступными для террористов и злоумышленников, тем самым облегчая решение проблемы нераспространения ядерных материалов. Одним из самых серьезных производств во внутренней части системы является переработка ОЯТ и связанные с ним процессы. Поэтому следующая глава посвящена перспективным методам переработки ОЯТ.

4. Обзор технологий переработки ОЯТ:

В связи с тем, что в системе предполагается рациональное обращение с ОЯТ, здесь представлены несколько технологий, которые могут быть использованы в будущем. Целями переработки являются:

- Сокращение объема хранимого ОЯТ

- Возвращение ядерных материалов в топливный цикл

- Перевод долгоживущих радионуклидов в компактные и безопасные формы хранения.

Первая цель позволяет ограничить хранение ОЯТ периодом его надежной устойчивости, разгрузить хранилища и отказаться от строительства могильников. Вторая цель обеспечивает замыкание ядерного топливного цикла (ЯТЦ) за счет повторного использования 235U в тепловых реакторах после дообогащения регенерированного урана и использования изотопов Рu, а также Am для изготовления топлива для БР. Третья цель предполагает выделение наиболее опасных долгоживущих радионуклидов, количество которых в ОЯТ менее 0,5%, и последующую иммобилизацию их в минералоподобные матрицы, способные обеспечивать надежную фиксацию радионуклидов в геологических формациях на сотни тысяч лет до их практически полного распада. Альтернативой длительному хранению долгоживущих радионуклидов является их трансмутация в специальных реакторах-дожигателях, разработка которых активно ведется в настоящее время.

4.1 Проектная технология РТ-2

В проект завода РТ-2, который был разработан в 1996 году, заложен модифицированный Пурекс-процесс впервые обеспечивающий выделение кроме U и Рu нескольких фракций радионуклидов в соответствии с их радиотоксичностью в рамках I экстракционного цикла. Поступающие из хранилища на переработку облученные тепловыделяющие сборки (ОТВС) реактора ВВЭР-1000 подвергаются резке и растворению в азотной кислоте. Из полученного раствора извлекаются U, Pu, Np и Тс в органическую фазу с использованием 30% трибутилфосфата (ТБФ) и затем в рамках одного цикла локализуются. Водный рафинат, содержащий радионуклиды, не извлекаемые ТБФ, направляется на фракционирование с использованием экстрагента на основе хлорированного дикарболлида кобальта (ХДК), для выделения цезия и стронция, имеющих средний период полураспада около 30 лет, а также долгоживущих трансплутониевых элементов (ТПЭ). Оставшиеся продукты деления (ПД) имеют сравнительно небольшой период полураспада и направляются на остекловывание. Данная технология была проверена на реальных растворах ОЯТ АЭС и продемонстрировала высокие показатели по извлечению и очистке основных радионуклидов, отвечающие современным экологическимтребованиям.

- Достоинства: проектная схема решает все современные производственные и экологические задачи, практически не зависит от глубины выгорания ОТВС.

- Недостатки: сравнительно сложная и дорогая технология, что связано с выделением нескольких фракций радионуклидов и высокой степенью их очистки.

4.2 Комбинированная технология

На основании опыта по газо-фторидной переработке топлива БР и экстракционной переработке ОЯТ была разработана комбинированная технология, которая включает отгонку большей части U в виде гексафторида и выделение остальных радионуклидов после растворения огарка с использованием водных методов. Данная технология отличается от проектной более сложными головными операциями.

По комбинированной технологии подготовка ОЯТ для переработки производится с использованием высокотемпературного метода азотирования, благодаря чему оболочка топлива разрушается от сравнительно небольших механических усилий. Затем топливо окисляется до U3O8 и направляется во фторатор для сжигания в среде фтора. На этой стадии в газовую фазу отгоняется около 95% урана в виде гексафторида, который после очистки направляется на обогатительное производство, минуя промежуточные операции. Оставшийся огарок, содержащий Pu, Np, ТПЭ и ПД, направляется на кислотное растворение и перерабатывается по схеме, близкой к схеме модифицированного Пурекс-процесса .

- Достоинства: более дешевая, чем проектная, технология.

- Недостатки: эффективна только в случае переработки ОЯТ с относительно невысоким выгоранием, когда уран целесообразно направлять непосредственно на обогащение.

4.3 Суперпурекс-процесс

Процесс Суперпурекс разрабатывался с учетом возрастания выгорания делящихся материалов, увеличения содержания в ОЯТ осколочных элементов и вторичных актинидов, необходимости минимизации отходов и соответствия требованиям нераспространения ядерного оружия. Для решения данного комплекса задач необходимо сочетать эффективное извлечение и фракционирование долгоживущих радионуклидов, включая U и Pu, на каждой стадии, начиная с головы процесса.

- Достоинства: сочетание экстракционного извлечения урана и плутония и выделения РЗЭ и ТПЭ в рамках одной экстракционной схемы с использованием совместимых экстрагентов; соответствие принципам нераспространения ядерного оружия;

- Недостатки: сложность экстракционного передела [13].

4.4 Упрощенный Пурекс-процесс

Целью Упрощенного Пурекс-процесса является снижение стоимости переработки ОЯТ при дальнейшем снижении объемов жидких НАО вплоть до полного прекращения их образования. Данная технология должна обеспечить сокращение образования жидких НАО и уменьшить общую стоимость переработки по сравнению с проектом российского завода РТ‑2. Технология Упрощенный Пурекс-процесс, по сравнению с классической водно-экстракционной технологией, включает значительное количество термохимических (сухих) операций в голове процесса, что позволяет упростить последующие водные операции и снизить стоимость переработки ОЯТ в целом.

Технология Упрощенный Пурекс-процесс включает следующие операции:

- Термохимическое вскрытие ОТВС (взамен рубки)

- Низкотемпературная волоксидация (отгонка трития и йода)

- Растворение ОЯТ с получением высококонцентрированного раствора

- Упрощенный цикл экстракции с получением реэкстрактов целевых продуктов, направляемых на отверждение

- Получение конечных продуктов U и Pu в твердом виде, пригодном для изготовления регенерированного топлива или хранения

- Упаривание высокоактивного рафината в прямоточном испарителе, совмещенном с узлом отверждения ВАО

- Упаривание технологических САО с регенерацией HNO3 и разрушением комплесообразователей [13].

- Достоинства: создаются условия для прекращения сбросов жидких НАО, снижается стоимость переработки ОЯТ за счет интенсификации одних операций и упрощения других; соответствие принципам нераспространения ядерного оружия; имеется промышленный опыт использования части технологических операций.

- Недостатки: не для всех операций имеется промышленный опыт использования части технологических операций.

4.5 Флюидная экстракция

Безводным вариантом Упрощенного Пурекс-процесса является прямое растворение измельченного ОЯТ в растворе ТБФ во флюиде. При этом во флюид переходят уран и плутоний, а продукты деления остаются вместе с оболочкой ТВЭЛа. Реэкстракция урана и плутония из флюида также проводится без использования водных растворов. Для этой цели используется комплексон, например, щавелевая кислота. Полученный комплекс с актинидами можно непосредственно направить на получение оксидов.

Использование флюидов позволяет отказаться от использования легковоспламеняющихся, токсичных или дорогих органических растворителей, а также упростить регенерацию, как растворителя, так и экстрагента.

- Достоинства: упрощенное выделение основной части регенерированного урана, резкое сокращение водных отходов; технология соответствуeт принципам нераспространения ядерного оружия.

- Недостатки: высокое давление, нет опыта эксплуатации в радиохимической промышленности [12].

4.6 REPA-процесс

Данная технология, основана на отделении анионообразующих элементов (Тс, Мо и др.), а также Cs на головных стадиях, растворении топлива, кристаллизации основной массы урана и экстракционной переработки маточного раствора. Экстракционная переработка включает упрощенный Пурекс-процесс, целью которого является выделение Рu и остаточного количества урана, и многостадийное фракционирование ВАО с использованием нескольких типов экстрагентов.

REPA-процесс включает следующие последовательно проводимые:

- щелочная волоксидация топлива (окисление в присутствии гидроксида натрия воздухом или кислородом при 350-400°С и локализацию трития в небольшом объеме конденсата)

- выщелачивание оксидно-солевой смеси (удаление осадкообразующих соединений, в первую очередь молибдена, первичное фракционирование радионуклидов)

- извлечение из щелочного раствора нуклидов 134Cs, 137Cs, 99Тс и 129I

- азотнокислое растворение волоксидированного топлива

- выпаривание раствора и кристаллизация гексагидрата нитрата уранила (ГНУ)

- экстракционное извлечение урана и плутония

- мембранно-экстракционное фракционирование компонентов ВАО с получением Sr, Np, Am-Cm, РЗЭ

- кондиционирование рециклируемой фракции (U, Pu, Np, Am, Cm) для передачи на изготовление топлива

- кондиционирование рециклируемой фракции (Тс + I) для передачи на изготовление трансмутационных мишеней

- кондиционирование фракции Cs + Sr для контролируемого хранения

- кондиционирование фракций РЗЭ, ПД для вечного захоронения.

По мнению авторов, реализация подобной технологии позволит примерно в 10 раз сократить объемы упариваемых растворов, в 2 раза – потребление реагентов и в 6 раз – объемы (масса и габариты) основного технологического оборудования.

Базовым элементом REPA-процесса является очистка урана кристаллизацией ГНУ. Уникальные свойства плава ГНУ (низкая температура плавления = 59,5 °С, отсутствие изоморфных включений) явились основанием разработки немецких специалистов [[i],[ii]] по замене аффинажного экстракционного цикла в линии урана на перекристаллизацию плава ГНУ из упаренного азотнокислого раствора. В качестве прототипа аппаратурного оформления процесса непрерывной кристаллизации плава ГНУ была разработана и изготовлена макетная установка. Достигнутый на данной установке за однократный проход (кристаллизация – промывка) коэффициент очистки составил величину, равную 103 (средний коэффициент очистки в первом экстракционном цикле составляет величину 105 – 106). Логарифм соотношения U/Zr в кристаллической фазе равен 4,9.

- Достоинства: упрощенное выделение основной части регенерированного урана.

- Недостатки: нет опыта использования в радиохимической промышленности [14].

4.7 Сопоставление технологий

Рассмотренные технологии переработки ОЯТ АЭС условно можно разделить на две группы.

- Проектный вариант (Пурекс-процесс) – переработка ОЯТ АЭС как единого целого по всем элементам (в одну цепочку по урану). Регенерированный уран получается в виде оксида с высокой степенью очистки, пригодный как для обогащения, так и для хранения.

- СуперПурекс – фракционирование по всей цепи экстракционного цикла.

- Упрощенный Пурекс- снижение стоимости переработки ОЯТ за счет интенсификации одних операций и упрощения других.

- Комбинированная технология, REPA-процесс и флюидная экстракция предполагают, в отличие от проектной технологии, выделение основной части урана до того как будут выделены остальные элементы.

Таблица 2: Сопоставление технологий переработки ОЯТ [13]:

|

Технология |

Достоинства |

Недостатки |

| Пурекс-процесс | Имеется заводской опыт. Проектная схема решает все современные производственные и экологические задачи, практически не зависит от глубины выгорания ОТВС | Большой объем испарительных операций. Сравнительно сложная и дорогая технология, что связано с выделением нескольких фракций радионуклидов и высокой степенью их очистки. |

| Суперпурекс | Сочетание экстракционного извлечения урана и плутония и выделения РЗЭ и ТПЭ в рамках одной экстракционной схемы с использованием совместимых экстрагентов; соответствие принципам нераспространения ядерного оружия | Сложность экстракционного передела, что связано с выделением нескольких фракций радионуклидов и высокой степенью их очистки |

| Упрощенный Пурекс | Создает условия для прекращения сбросов жидких НАО, снижает стоимость переработки ОЯТ за счет интенсификации одних операций и упрощения других. Cоответствуeт принципам нераспространения ядерного оружия; имеется промышленный опыт использования части технологических операций | Не для всех операций имеется промышленный опыт использования части технологических операций. |

| Комбинированная | Уран поступает непосредственно на обогащение | Значительный объем фторсодержащих отходов |

| Флюидная-экстракция | Упрощенное выделение основной части регенерированного урана, резкое сокращение водных отходов; соответствуeт принципам нераспространения ядерного оружия | Нет опыта эксплуатации в радиохимической промышленности |

| RЕРА-процесс | Упрощенное выделение основной части урана | Нет опыта эксплуатации в радиохимической промышленности |

5. Обзор некоторых перспективных проектов АСММ:

5.1 Атомная станция малой мощности «Унитерм»

Концепция создания АСММ исходит из нескольких основных положений, определяющих ее общий облик, состав и характеристики применяемого оборудования, технологию изготовления, монтажа и эксплуатации.

- Прежде всего, станция предназначена для использования в удаленных регионах с неразвитой инфраструктурой. Поэтому еe устройство должно позволять свести к минимуму обслуживающий персонал. Более того, из профессионального состава персонала целесообразно исключить редкие специальности, непосредственно связанные с управлением ядерными реакторами.

- Сооружение станции в удаленном регионе недолжно требовать проведения большого объема строительно-монтажных работ, сопряженных с созданием специализированной строительной базы, завоза на длительный срок коллектива строителей. Короткий интервал положительных летних температур, характерный для районов Севера и Востока России, не позволяет превращать такие работы в долгострой.

- Станция должна состоять из ограниченного числа транспортируемых к месту еe размещения крупных блоков заводского изготовления, что гарантирует их качество и долговечность. На месте осуществляется минимальный объем монтажных работ.

- Для повышения безопасности и упрощения технологии эксплуатации в процессе жизненного цикла станции не предусматривается проведения перегрузок активной зоны реактора. Это означает, что кампания активной зоны должна составлять 20-25 лет при коэффициенте использования установленной мощности 0,7-0,8.

- Станция должна работать в пиковом режиме без ограничения числа и глубины режимов маневрирования мощностью, позволяя полностью снимать и восстанавливать нагрузку без вывода еe из действия.

- Концепция разработки данной АСММ подразумевает использование хорошо освоенных на транспортных объектах технологий водо-водяных реакторов при соответствующей оптимизации их характеристик.

- При проектировании необходимо в максимально возможной степени ориентироваться на использование оборудования, производство которого освоено промышленностью и имеет прототипы, прошедшие эксплуатационную проверку.

- АСММ XXI века должна обеспечивать предельно достижимый уровень безопасности на основе использования максимального числа барьеров на пути распространения радиоактивности и применения только пассивных систем безопасности.

- По окончании срока эксплуатации станция должна быть демонтирована и вывезена, а участок еe размещения подлежит реновации до состояния «зеленой лужайки».

5.1.1. Реакторная установка

Основой АСММ «Унитерм», источником еe энергии является реакторная установка (РУ). Для гарантированного обеспечения отсутствия радиоактивности в генерируемом для потребителей паре, в установке предусматривается трехконтурная система передачи энергии от активной зоны к рабочему телу. В этом случае потеря герметичности любой из теплопередающих поверхностей не приводит к аварийной ситуации.

Размещенная в корпусе ядерного реактора активная зона охлаждается естественно циркулирующим теплоносителем первого контура, находящимся под воздействием парогазовой среды компенсатора давления . В промежуточном теплообменнике выделяемая в зоне мощность передается теплоносителю второго (промежуточного) контура, который поднимается и попадает в межтрубное пространство змеевикового прямоточного парогенератора. Охлаждаясь на его теплообменных поверхностях, теплоноситель сливается в промежуточный теплообменник. Система состоит из нескольких параллельных секций-блоков, каждая из которых физически представляет собой термосифон, заключенный в индивидуальном корпусе. При разгерметизации одной из теплопередающих поверхностей блока он отсекается от потребителя с помощью запорной арматуры, установленной на третьем контуре, без вывода РУ из действия. Замена блока возможна при проведении очередных ремонтных работ.

Мощность активной зоны изменяется с изменением паровой нагрузки РУ за счет саморегулирования благодаря наличию во всем диапазоне температур отрицательного значения температурного коэффициента реактивности. Падение реактивности из-за выгорания и шлакования частично компенсируется выгорающими поглотителями и температурным эффектом, составляющим в итоге 20 OС/год. Последний, в свою очередь, периодически, при проведении технического обслуживания (ТО), компенсируется перемещением органов изменения реактивности.

Отсутствие оперативного персонала, управляющего реакторной установкой, определило дальнейшее развитие еe схемы. В блок термосифона встроен теплообменник-испаритель постоянно действующего четвертого (автономного) контура сброса тепловой мощности. В условиях нормальной эксплуатации это паразитные потери и они должны быть минимизированы. Но при резком уменьшении или даже прекращении отбора мощности потребителями реактор не должен выводиться из действия, а параметры всех систем должны остаться в допустимых пределах. В этом случае вся нагрузка падает на автономный контур. Кроме испарителя он включает в себя соединенный с ним трубами радиатор, охлаждаемый естественно циркулирующим атмосферным воздухом (пятый контур). Автономный контур сброса тепловой мощности позволяет, не глуша реактора, переводить его в режим горячего резерва. В аварийных ситуациях контур выполняет роль системы аварийного отвода остаточных тепловыделений.

Большой диапазон изменений и низкий уровень зимних температур в районах предполагаемого использования АСММ «Унитерм» (от плюс 35 до минус 55 оС) определяет необходимость выбора специфического теплоносителя автономного контура. Для этой цели могут быть применены, например, аммиак или водный раствор этиленгликоля.

Обращает на себя внимание факт полного отсутствия запорно-отсечной арматуры на всех магистралях РУ, кроме контура потребителей, т.е. все системы постоянно находятся в работе, а не просто в оперативной готовности. Это заметно повышает ее надежность и безопасность. Установка находится внутри железобетонной оболочки противоударной защиты. Реактор и все гидравлически связанные с ним системы заключены в прочно-плотный страховочный корпус, полностью локализующий последствия проектных аварий, связанных с разгерметизацией первого контура. Сверх того, все оборудование РУ помещено в защитную оболочку, задача которой – уменьшить радиационные последствия запроектных (гипотетических) аварий.

5.1.2. Потребители

Общая схема АСММ, ее состав и эффективность использования целиком определяются решаемыми ею задачами. В наиболее простом и общем случае РУ подает пар в главный паропровод, из которого питаются все имеющиеся потребители: турбогенератор, бойлеры системы отопления и пр. Отработанный пар и конденсат собираются в общей точке (например, конденсаторе), а затем вода питательным насосом подается на вход в парогенератор. Изменяя подачу питательной воды, регулятор РУ поддерживает давление пара в паропроводе. На потребителях их собственные регуляторы, изменяя отбор пара, поддерживают заданные параметры: число оборотов генератора, температуру сетевой воды и т.п. Изменение потребления пара любым пользователем практически равносильно влияет на паропроизводительность, т.е. мощность РУ.

Турбины малой мощности, как правило, не имеют промежуточных отборов. Здесь весь генерируемый пар поступает на турбину электрогенератора, работающую с противодавлением, на выхлопе которой установлены бойлеры системы теплофикации. Их регулятор отбирает требуемое количество пара. Для возможности независимого регулирования турбины и бойлеров существуют линии байпаса турбины и сброса мятого пара на конденсатор. Установленные на них связанные регуляторы поддерживают давление пара на выхлопе. Если отбор пара бойлерами велик и противодавление падает ниже заданного, то выхлоп подпитывается острым паром, а если, при закрытом байпасе, противодавление растет – мятый пар сбрасывается на конденсатор. Как и в предыдущем случае, давление пара в главном паропроводе регулируется изменением подачи питательной воды в парогенератор, что через температурный эффект влияет на мощность РУ.

Выбор той или иной схемы АСММ зависит от состава потребителей и соотношения их мощностей. Очевидно, что трехконтурная схема передачи мощности, повышая безопасность, ведет к понижению выходных параметров генерируемого пара. При выборе теплотехнических параметров теплоносителей в контурах РУ исходили из надежно освоенного диапазона рабочих давлений и температур, характерных для первых контуров водо-водяных реакторов, а также из опыта эксплуатации транспортных ядерных энергетических установок в режимах их работы при естественной циркуляции теплоносителя первого контура.

На основе опыта проектирования военно-морских ядерных энергетических установок температура теплоносителя на выходе из активной зоны может быть принята равной 340 ОС. С учетом упомянутого снижения температур в конце цикла работы перед ТО она составит, примерно 320 ОС. При естественной циркуляции теплоносителя первого контура разность температур между выходом и входом в активную зону будет не менее 70 ОС. Таким образом, низшая температура теплоносителя первого контура будет равна 250 ОС. [17] Теплоносителем промежуточного контура является вода. При этом возможны случаи реализации движения как однофазного, так и двухфазного теплоносителя. Их преимущества и недостатки очевидны. Теплообмен с двухфазным теплоносителем имеет большие значения коэффициентов теплоотдачи, а процесс передачи мощности, используя скрытую теплоту парообразования, требует меньшего расхода, что существенно при естественной циркуляции. В целом это обеспечивает компактность конструкции.

Вместе с тем, двухфазный термосифон налагает ограничения на уровень достигаемых в нем температур. В предельном случае использования промежуточного теплообменника-испарителя температура в нем не может быть больше 230 ОС, а температура теплоносителя третьего контура – больше 210 ОС. Принятые здесь минимальные температурные напоры в 20 ОС условны, но реально они обеспечивают минимизацию теплопередающих поверхностей [17]. Для использования АСММ в чисто теплофикационных целях такой потенциал совершенно достаточен и все рассуждения о параметрах следовало бы закончить. Но если одновременно необходимо получать электроэнергию, то их можно продолжить.

При комбинированном производстве тепла и электроэнергии на выбор параметров теплоносителя третьего контура существенное влияние оказывают условия, связанные с необходимостью получения приемлемых значений КПД. Желательна ориентация на использование опыта создания и эксплуатации паротурбинных установок, рассматриваемых как действующие прототипы. В частности, разработанные и выпускаемые Калужским турбинным заводом (АО КТЗ) серии блочных турбогенераторов малой мощности, использующих пар низких параметров.

Например, турбогенератор ТГ2,5/6,3 с модифицированной турбиной Р7/1,0 обеспечивают производство 2,5 МВт электроэнергии в конденсационном режиме при потреблении 24 т/ч пара давлением 1,2 МПа с температурой 210 ОС. При этом давление в конденсаторе должно поддерживаться на уровне 0,02 МПа [17].

Использование модульных геотермальных энергоблоков контейнерного исполнения, например, энергоблока «Туман-2», последовательно соединенного с блоком теплоснабжения ГТС-700П, обеспечивает производство 1,7-1,8 МВт электрической и 20 МВт тепловой энергии с параметрами сетевой воды на выходе: давление – 0,45 МПа, температура – 90 ОС, расход-715 т/ч [17].

Применение однофазных конвективных термосифонов позволит (см. рис 4б) повысить температуру генерируемого пара до 260 ОС. Последнее положительно скажется на общем КПД станции, хотя и потребует увеличения общих габаритов РУ. Следует отметить, что экономически для АСММ повышение КПД не может служить самоцелью, поскольку топливная составляющая не является определяющей в себестоимости вырабатываемой энергии.

Для обеспечения независимости от наличия водных ресурсов в АСММ «Унитерм» предполагается использовать воздухоохлаждаемые конденсаторы (сухие градирни).

5.1.3. Безопасность

Высокая надежность и долговечность РУ обеспечиваются применением прошедших длительную эксплуатационную проверку материалов и технологий, используемых в судовом реакторостроении. Так для активных зон реакторов могут быть использованы уран-циркониевые ТВЭЛы с металлокерамической топливной матрицей; для трубных систем парогенераторов и теплообменников в качестве материалов применяются титановые сплавы. Используются ударостойкие конструкции оборудования, выдерживающие предельные сейсмические нагрузки. Принятые водно-химические режимы позволяют отказаться от постоянно действующих систем очистки теплоносителя первого контура, что способствует принятию интегральной компоновки реактора, минимизирующей границы первого контура.

В РУ нет подвижных элементов, перемещаемых при его работе. Отсутствуют циркуляционные насосы, автоматически действующие органы регулирования, клапаны и другая оперативная арматура. Все изменения в режимах функционирования осуществляются под воздействием естественных процессов.

Используемые в РУ системы безопасности пассивны, т.е. не требуют для осуществления своих функций внешних энергетических затрат. При срабатывании аварийной защиты АЗ ЯР органы компенсации реактивности вводятся в неe под действием силы тяжести и энергии сжатых пружин. Постоянно действующая автономная система отвода мощности отводит остаточные тепловыделения и расхолаживает установку.

При разгерметизации первого контура истекающая парогазовая смесь локализуется в пределах контейнмента РУ, по мере выравнивания давления между реактором и страховочным корпусом истечение прекращается. При этом уровень теплоносителя в ЯР остается достаточно высоким и не препятствует ЕЦ в первом контуре, отводу остаточных тепловыделений от АЗ и расхолаживанию ЯР.

Безопасность установки обеспечивается свойствами внутренней самозащищенности АЗ, еe низкой напряженностью, наличием пяти барьеров на пути распространения радиоактивных продуктов:

- металлической топливной матрицы ТВЭЛов

- оболочки ТВЭЛов

- границы первого контура

- страховочного корпуса

- защитной оболочки (контайнмента) РУ.

В нормальных условиях эксплуатации уровень ионизирующих излучений на поверхности защитных конструкций РУ не превышает величины естественного фона. При максимальной проектной аварии на расстоянии 100 м от нее мощность дозы ионизирующего излучения превысит этот фон всего на 10%. При всех проектных и запроектных авариях индивидуальные дозовые нагрузки населения не превзойдут 0,11 бэр/год.

Целям повышения безопасности и нераспространения ядерных материалов служит длительная кампания активной зоны (20-25 лет), совпадающая со сроком службы реакторной установки и обеспечивающая отсутствие еe перегрузок при эксплуатации.

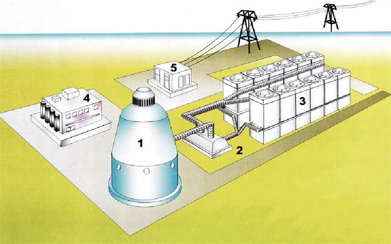

Конструктивное исполнение АСММ «Унитерм» обеспечивает еe полное изготовление, сборку и наладку на машиностроительных предприятиях с последующей доставкой небольшого количества (15-20 шт.) крупных блоков (массой от 100 до 175 т) к месту будущей эксплуатации, где выполняется лишь минимальный объeм монтажных и пуско-наладочных работ. Для транспортирования этих блоков могут быть использованы плавучие средства, большегрузные платформы и автотракторные тягачи. По окончании эксплуатации все элементы АСММ эвакуируются, и выполняется реновация занимаемой площадки. Концепция подразумевает, что техническое обслуживание РУ АСММ осуществляется из единого для нескольких блоков регионального центра, обладающего квалифицированными кадрами, современной связью и средствами доставки.

Рисунок 5: Схема размещения оборудования АСММ “Унитерм” [17]: (1 – реакторная установка, 2 – турбогенераторная установка, 3 – воздушно конденсационная установка, 4 – помещение ЦПУ и связи, 5 – трансформаторная подстанция):

Таблица 3: Технико-экономические показатели АСММ “Унитерм” [17]:

|

Наименование: |

Значение*: |

| Капитальные затраты (млн. USD): |

50 |

Удельные кап. вложения ($/кВт эл.):

|

3,790 3,700 5,460 |

Количество перегрузок АЗ в течение срока эксплуатации 25 лет:

|

– 9 2 |

Себестоимость электроэнергии ($/кВт):

|

0.096 0.25 |

ПРИМЕЧАНИЕ: * Оценки выполнены в 2007 году

5.2. Плавучая АСММ с судовыми реакторами типа КЛТ-40С

Атомная теплоэлектростанция состоит из плавучего энергетического блока, гидротехнических сооружений и береговой инфраструктуры. Плавучий энергетический блок предназначен для выработки электрической и тепловой энергии, и обеспечивает выдачу в береговые сети электроэнергии и теплофикационной воды. Гидротехнические сооружения предназначены для установки и раскрепления ПЭБ у берега. Техническая связь с берегом осуществляется через причальные сооружения. Имеется возможность подхода и швартовки к ПЭБ судов снабжения и обеспечения АТЭС. Береговые сооружения и специальные устройства предназначены для передачи электроэнергии и тепла потребителям. В состав береговых зданий и сооружений входят:

- административный корпус с проходной

- здание закрытого распределительного устройства

- тепловой пункт

- здание очистных сооружений

- гараж-стоянка

- пункт управления противоаварийными действиями.

Таблица 4: Основные характеристики АТЭС на базе ПЭБ с РУ КЛТ-40С[15]:

|

Наименование характеристики: |

Значение: |

Номинальный теплофикационный режим

|

2х35 |

| Максимальная электрическая мощность в конденсационном режиме (МВт) |

2х38,5 |

| Пиковая тепловая мощность (Гкал/час) |

2х41,8 |

| Собственное электропотребление (МВт) |

4…6 |

| Собственное теплопотребление (МВт) (тепловых) |

~3,2 |

| Площадь береговой территории (га) |

1,5 |

| Площадь акватории (га) |

6,0 |

| Численность обслуживающего вахтенного персонала (человек) |

58 |

| Период строительства, включая работы по выбору площадки (лет) |

5…6 |

Плавучий энергоблок – несамоходное судно стояночного типа, состоящее из двух основных компоновочных блоков: жилого и технологического . В жилом блоке располагаются все необходимые системы, оборудование и помещения для размещения эксплуатационного персонала; в технологическом блоке размещаются две реакторные установки КЛТ-40С и два турбогенератора ТК-35/38-3.4, системы и оборудование, обеспечивающие нормальную эксплуатацию энергоблока. Проектом предусматривается размещение на борту плавучего энергоблока хранилищ отработавших ТВС и комплекса средств, обеспечивающего выполнение перезарядок реакторов в течение межремонтного периода. Экологический блок ПЭБ обеспечивает очистку и обработку сточно-фановых и нефтесодержащих вод, сбор, обработку и удаление твердых бытовых и пищевых отходов.

Таблица 5: Основные технические характеристики ПЭБ [15]:

|

Наименование характеристики: |

Значение: |

| Тип |

Несамоходное стояночное судно |

| Класс Регистра России |

KEJ[2]A2 |

| Длина (м) |

140,0 |

| Ширина (м) |

30,0 |

| Высота борта (м) |

10,0 |

| Осадка (м) |

5,6 |

| Водоизмещение (т) |

21,000 |

| Количество кают для персонала, основных/запасных |

64 (одноместных) 10 (двухместных) |

| Срок эксплуатации ПЭБ, не менее, лет |

36 (3 экспл. цикла) |

| Максимальное количество топливных загрузок за эксплутационный (межремонтный) цикл, шт |

4 |

| Продолжительность ремонта, лет |

1 |

В состав основного оборудования ППУ КЛТ-40С входят:

- реактор

- ПГ

- ЦНПК

- компенсаторы давления 1К

- бак МВЗ.

Оборудование РУ, системы управления и нормальной эксплуатации до локализующей арматуры расположены в герметичной защитной оболочке. Корпус РУ – ковано-сварного типа. Материал корпуса – теплоустойчивая высокопрочная перлитная сталь с антикоррозионной наплавкой. Активная зона гетерогенной структуры с дисперсионным топливом. В состав активной зоны входит комплект ТВС и комплекты стержней АЗ и КГ. Для компенсации избыточной реактивности в состав ТВС входят стержни с выгорающим поглотителем (гадолинием). Тепловыделяющий элемент гладко-стержневого типа с оболочкой из циркониевого сплава. АЗ имеет большой отрицательные мощностной и температурный коэффициенты реактивности во всем диапазоне рабочих параметров в течение всей кампании. РУ КЛТ-40С соответствует Российским требованиям нормативной базы в области атомной энергетики с учетом рекомендаций МАГАТЭ по обеспечению безопасности АЭУ.

Таблица 6: Основные характеристики реакторной установки КЛТ-40С [15]:

|

Наименование характеристики: |

Значение: |

| Количество РУ (шт) |

2 |

| Классификация, тип ЯР |

ВВРД |

| Энергоресурс активной зоны (млн. МВт·ч) |

2.5 |

| Тепловая мощность реакторной установки (МВт) |

2х150 |

| Паропроизводительность (т/час) |

2х240 |

| Температура пара (Сo) |

290 |

| Температура питательной воды (Сo) |

170 |

| Давление пара (МПа) |

3,7 |

| Тип защитной оболочки (выгородки/контейнмента) |

плоскостная конструкция из стали |

| Количество емкостей хранилищ отработавшего топлива (шт) |

7 |

На ПЭБ устанавливаются две ПТУ, в состав каждой из которых входят турбина ТК 35/38-3.4, двухсекционный горизонтальный конденсатор поверхностного типа, электрогенератор с обслуживающими системами. ПТУ предназначена для выработки электроэнергии и выдачи тепла в систему теплофикации. Тепловая схема ПТУ обеспечивает все эксплуатационные режимы – режимы ввода и вывода из действия, работу в диапазонах изменения электрической и тепловой мощности от нуля до 100 %, работу на теплофикационном и конденсационном режимах, работу ПТУ на перегрузочном режиме, допускаемом электрогенератором.

Электроэнергетическая система: Для выработки электроэнергии береговым потребителям и обеспечения собственных нужд станции на ПЭБ установлены два генератора номинальной мощностью по 35 МВт с параметрами 10,5 кВ, 50 Гц. В целях надежного отвода тепла генераторы имеют систему водяного охлаждения. Предусмотрена выдача электроэнергии в энергосистему во всех режимах, кроме обесточивания. Выдача электроэнергии осуществляется двумя линиями напряжением 10,5 кВ по схеме: “генератор – ГРУ – щит выдачи электроэнергии” и далее на береговую подстанцию в составе повышающих трансформаторов ТНП 110/10,5 кВ мощностью по 40 МВА каждый и устройства распределения и выдачи электроэнергии в энергосистему.

Организационная структура АТЭС предусматривает:

- специальный набор персонала, подготовку и переподготовку персонала в специализированных учебных центрах с выдачей лицензии на право эксплуатации АТЭС;

- вахтовый метод обслуживания ПЭБ с размещением производственного персонала вахт на борту ПЭБ;

- сменяемость вахт каждые четыре месяца;

- обслуживание береговых сооружений персоналом, набираемым из местного населения в районе размещения АТЭС.

Административное управление работой АТЭС осуществляется Директором станции, работающим по контракту с эксплуатирующей организацией и проживающим в месте размещения станции в течение всего срока действия контракта. Административные функции Директора регламентируются действующим законодательством, условиями контракта и должностной инструкцией. Управление работой ПЭБ осуществляется Главным инженером ПЭБ (начальником ПЭБ), работающим по контракту с эксплуатирующей организацией в вахтовом режиме. Главный инженер несет персональную ответственность за безопасность при эксплуатации ПЭБ. В своих действиях Главный инженер руководствуется действующими законодательными и нормативными актами в области атомной энергетики и атомных судов, условиями контракта и должностной инструкцией. Административный центр управления станцией находится в зоне береговых сооружений. Состав административно-управленческого и обслуживающего персонала станции устанавливается “Табелем комплектации обслуживающего персонала АТЭС”. Организационная структура АТЭС представлена на рис. ???.Общая проектная численность обслуживающего персонала АТЭС составляет 69 чел., в том числе численность вахты – 58 чел.

(Продолжение следует)